记者从2025中国国际大数据产业博览会“人工智能行业大模型成果发布暨供需对接活动”获悉上,遵义铝业股份有限公司与华为等技术伙伴联合推出的国内首个电解铝复杂体系动态优化预测大模型自发布以来,有效降低电解铝直流电耗,年增效益约4000万元,氧化铝多场景协同优化年降本约1000万元。

“这不仅是数字的提升,更是生产方式从‘凭经验操作’走向‘按模型决策’、从‘人工干预’迈向‘智能闭环’的深刻变革,实现了节能、降耗、提质、增效的协同突破。”遵义铝业研发工程师吉露说。

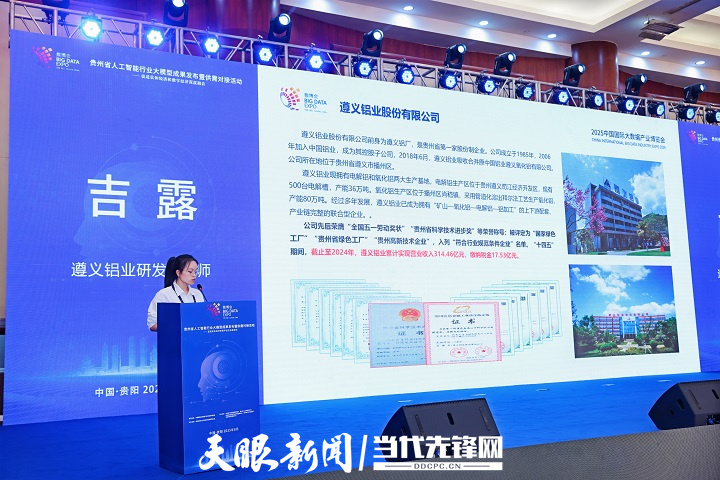

遵义铝业成果交流现场

2024年12月26日,遵义铝业“电解铝复杂体系动态优化预测”大模型正式发布,标志着我国铝工业在智能化道路上迈出关键一步。起步之初,企业聚焦电解铝生产中的核心痛点——氟化铝添加凭经验、出铝计划不精准、能耗波动大等问题,启动了大模型赋能工业控制的创新实践。

在氧化铝区域,遵义铝业持续孵化动态优化预测大模型,实现了溶出ak母液添加量预测、沉降絮凝剂分时添加量预测、焙烧天然气氧含量控制优化、蒸发六四效工艺优化。3月初,这四个生产场景均实现闭环控制,目前运行稳定、效果显著。

遵义铝业还在实践中逐步构建起“数据接入→清洗融合→特征工程→模型选型→训练验证→可视化监控→部署上线→持续迭代”的开发流程,每一步都有规范、有工具、有责任人,确保模型可复制、可推广、可持续优化。

“工业大模型的成功,不在于模型有多‘大’,而在于是否‘接地气’、能否‘闭环’、有没有‘人机协同’的生态。”吉露介绍,大模型演化的数月,企业同步量身定制了三门程序设计与数据处理课程,已开展12期培训,覆盖60多名研发与工艺骨干,着力打造懂工艺、懂数据、懂AI的复合型团队。

以“电解铝复杂体系动态优化预测”大模型为抓手,遵义铝业将坚定落实“数改智转”,持续推进“三步走”战略:在2025年至2026年,夯实数字基座,迈向智能制造三级;2027年至2028年,实现智能跃迁,构建数字孪生与多能互补调度系统;2029至2030年,建成卓越级智能工厂,打造行业标杆。

贵州日报天眼新闻记者 管云

编辑 陈露

二审 李姗

三审 岳振